اسکن سه بعدی

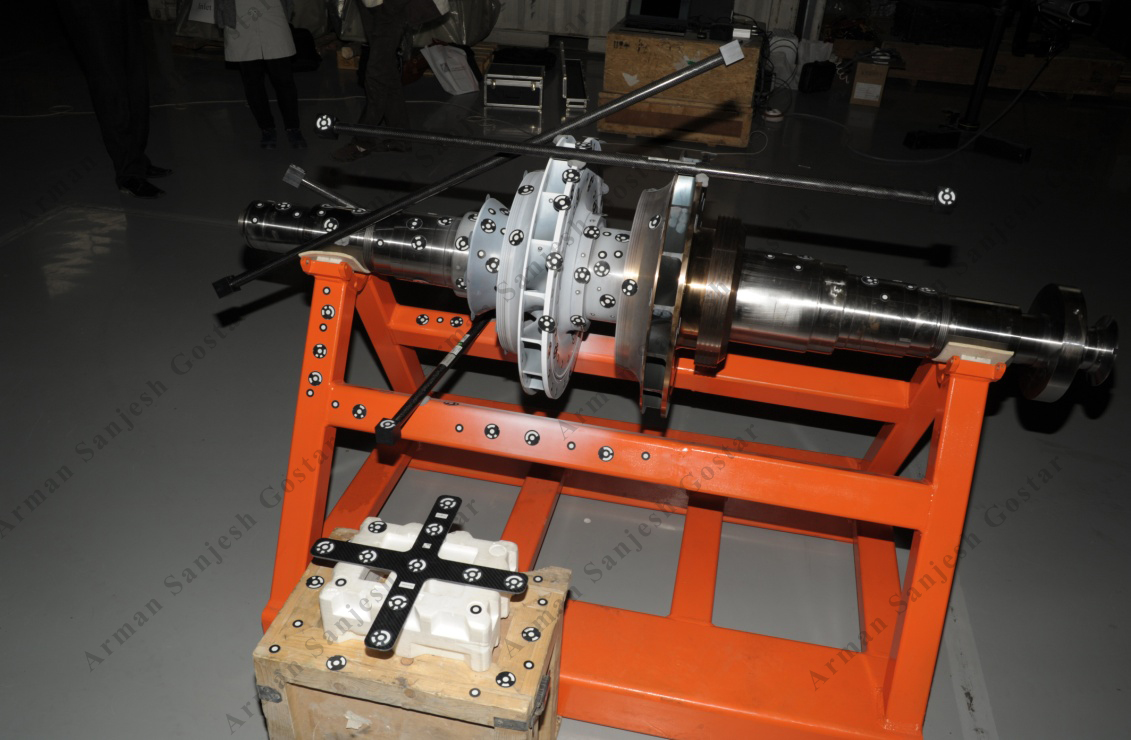

شـرکـت آرمـان سـنـجـش گستـر با در اختیـار داشتن آخرین تکنولوژی روز دنیـا ، دستگاه اسکنر تـک دوربیـن 5 مگاپیـکسـل مجهز به تـکنـولوژی نـور آبی Blue LED و دستگاه اسکنر تک دوربیـن 2 مگاپیکسل مجهز به تکنولوژی نور آبی و همچنین تجهیـزات فتوگرامتری مجهز به دوربـیـن Nikon 36M از کمپانی Zeiss Optotechnik آلـمان و همچـنین با بـهـره گیری از نیـروهـای کارآزموده و مجـرب در زمینـه های طـراحی، مـدلسازی و ساخت، توانایی ارائه کلیه خدمات مربوط به مهندسی معکوس انواع قطعات در سایزها و جنس های متفاوت را دارا می باشد.

مهندسی معکوس (Reverse Engineering) چیست؟!

فـرآیند کشـف اصـول و تکنـولـوژی یک دستـگاه ، شی و یا یک سـیـسـتـم می بـاشد. طـراحـی یک محصول مـوجود بـدون داشتن دانش کافی در زمینه تولید آن با در نظر گرفتن فرآیند مهندسی معکوس امکان پذیر می باشد.

دلایل استفاده از مهندسی معکوس:

اهمیت سه بعدی سازی در مهندسی معکوس:

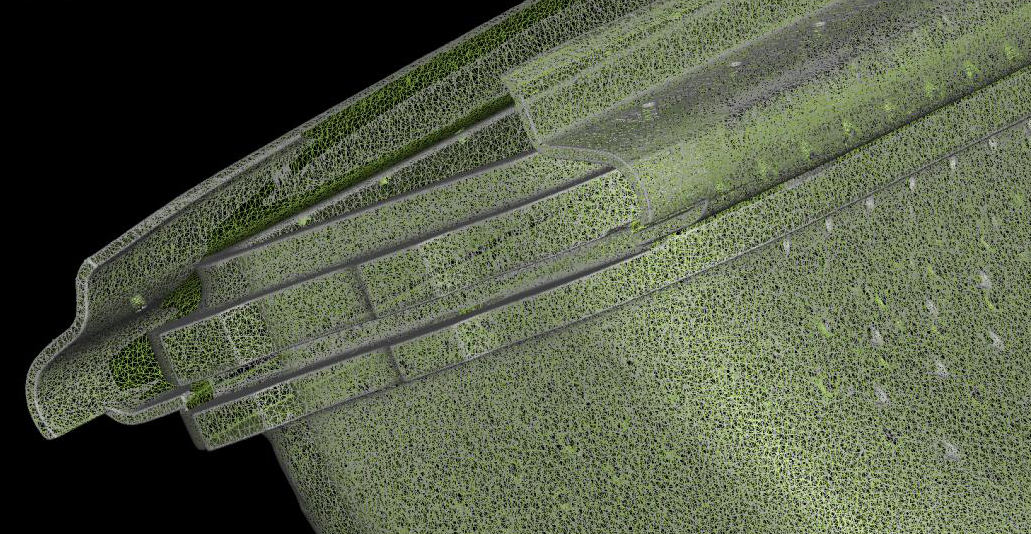

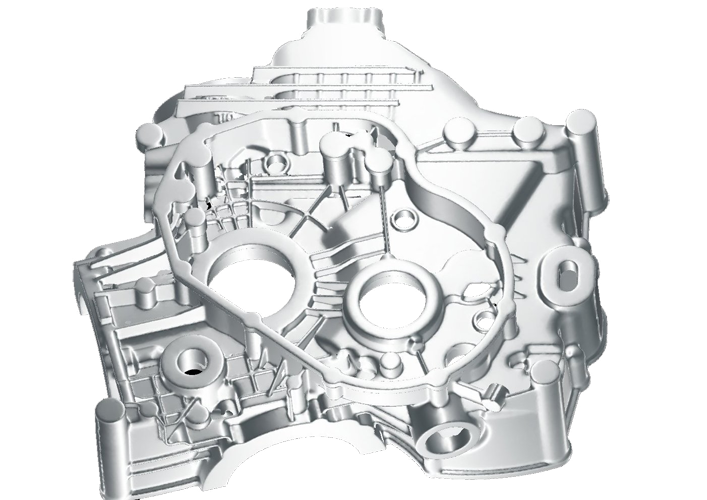

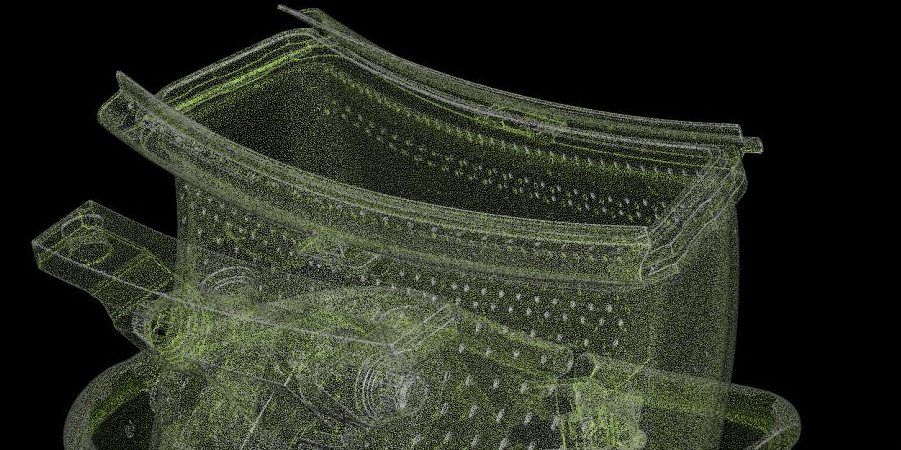

در فـرآیند مـهندسی مـعکوس ابتدا بر روی نقـاط استـخـراج شده از عمـلیـات اسکـن سه بعدی، یک مش سه گوش تشکیل می گردد که این مش ، توپولوژی اصلی مدل نهایی را تشکیل می دهد و در مراحل بعد این مش ها به نواحی کوچک تری تقسیم و یا تخمین زده می شوند و در نهایت به هم متصل و تشکیل مدل سه بعدی اصلی را می دهد .

ابر نقاط (Point Cloud) چیست؟!

مـدل تـشکـیل شده از نقـاط که سطـح شی را تـوصیـف مـی کنـد. که یکـی از روشهـای بـدسـت آوردن ایـن مـدل استـفـاده از دستگاه های اسکنر غیر تماسی سه بعدی ( 3D-Scanner ) می باشد. این دستگاه ها در هر بار اندازه بـرداری از سطـح قطعه ، تعداد مشخصی نقطه برداشت می نمایند (تعداد نقاط وابسته به رزولوشن دوربین دستگاه می باشد) که مختصات سه بعدی این نقاط قابل استخراج می باشد.

مراحل مهندسی معکوس

همانطور که اشـاره شد واحـد خدمات مهنـدسی معکـوس شرکت آرمان سنجش گستر با بهره گیری از دستگاه های اسکنر مدل COMET 5 2M و (جدید ترین تکنولوژی روز دنیا COMET L3D 5M) مجهز به تکنولوژی نور آبی امکان تهیه ابر نقاط را دارا می باشد.

از جمله مزیت ها و قابلیت های این دستگاه ها می توان به موارد ذیل اشاره نمود:

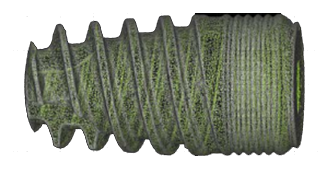

قابلیت کاربرد در صنایع مختلف از جمله صنعت نفت، گاز و پتروشیمی، صنعت خودرو سازی، صنایع قطعه سازی، صنایع هنری و باستان شناسی، صنعت پزشکی و … را دارد. همچنین توانایی اندازه برداری کلیه قطعات در ابعاد و اندازه متفاوت (از کوچک تا بزرگ) و در جنس ها و رنگ های متفاوت را دارا می باشد.

از جمله تواناییهای دیـگر و برجسته این دستـگاهها می تـوان به روش Free Matching اشاره نمود . در دستگاه های نوری تطبیق پذیری تصاویر مختلف گرفته شده از قطعه در زوایای مختلف باید با استفاده از تعدادی نقاط Reference توسط نرم افزار انجام گیرد.

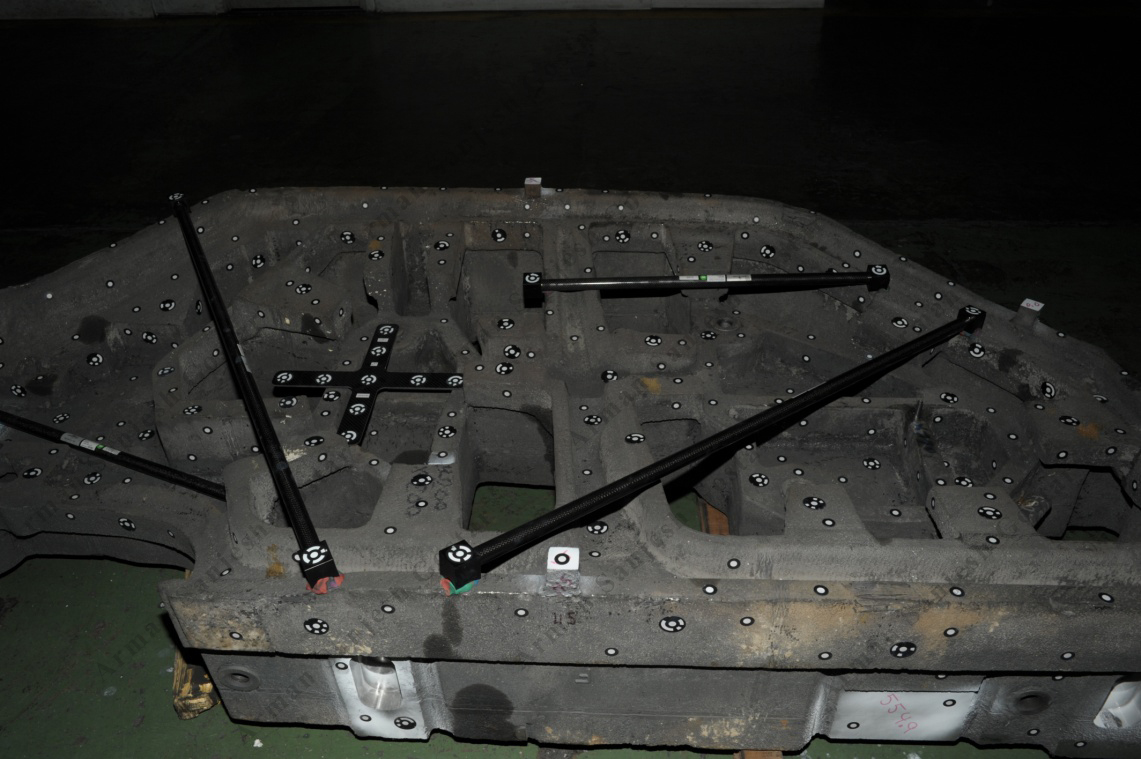

استفـاده از مـارکرها (Tie Point) روش مـتداول در انـواع دستـگاه های اسکـنر نـوری می بـاشد. با توجه به وقت گیر بودن این روش و همچنین پنهان شدن بسیاری از جـزئیات قـطعه توسط این مارکرها، کمپانی Zeiss Optotechnik آلمان، اولین ابداع کننده روش Free Matching می باشد. در این روش نقش نقاط Reference مورد نیـاز را، جـزئیات قـطعه ایفـا می کنند که ایـن روش در اندازه بـرداری قطعـاتی که دارای جـزئیات است کاملاً منـاسب و دارای دقـت بالایی می باشد. ضمناً نرم افزار این دستگاه توانایی استفاده از روش Tie Point را نیز دارد.

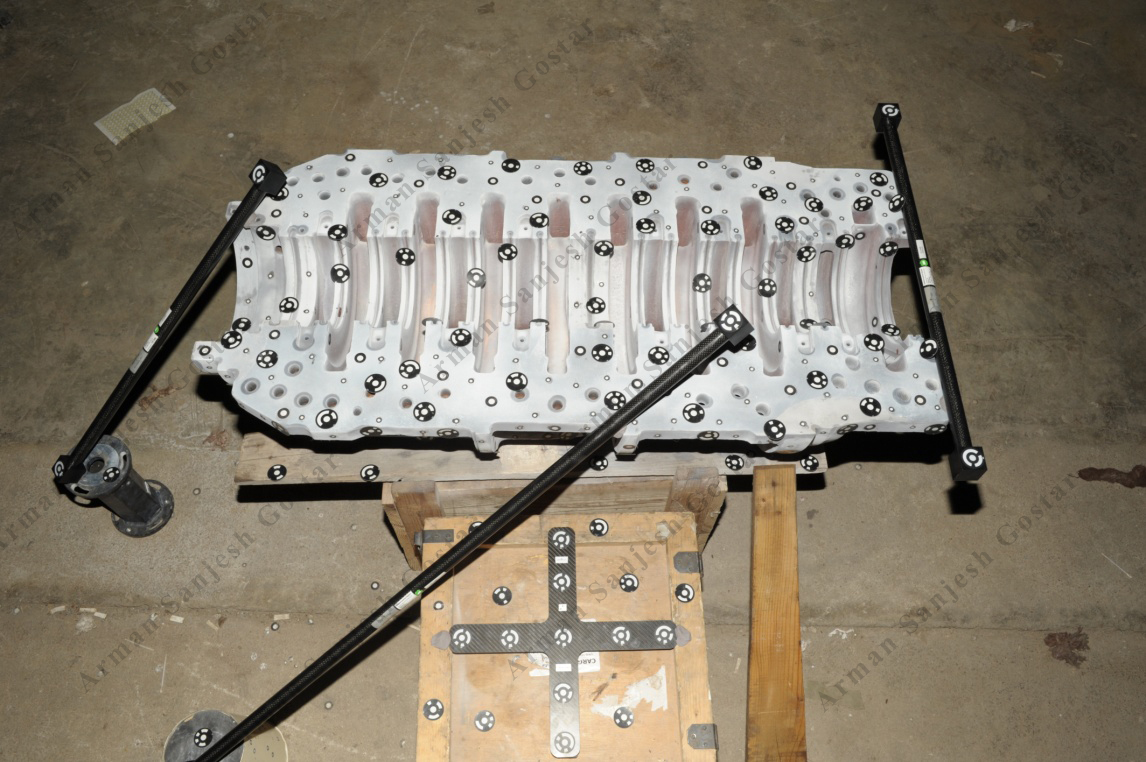

استفاده از روش فـتـوگرامتـری عـلاوه بر روش های نامـبـرده، جـهت کنترل خطا برای قـطعات بـزرگ و دقـیق و تطابق سریع و با دقت، اندازه برداری های مجزا در عملیات اسکـن ابعـادی روش فتـوگرامتری (Reference Point) به کـار گرفـته می شود. که این امر به صورت ترکیب با دستگاه اسکن باعث افزایش دقت تا 15 میکرون در هر متـر خـواهد شد. در این روش از یک سـری مارکـرهای کد دار جهت انتقـال اطـلاعات قطعه به نرم افزار و هم چنین مارکرهای بدون کد جهت اسکن قطعه بعد از عملیات فتوگرامتری استفاده می شود. همچنین از ادواتی دیگر شامل Scale bar جهت معرفی مقیاس قطعه و 1 عدد Cross جهت تعریف موقعیت X,Y,Z استفاده می شود. سپس توسط یک دوربین مخصوص از تمام نقاط قطعه عکس برداری خواهد شد .

لازم به تـوضیح است که پس از گرفتن کلیه عکس ها و انتقال به کامپیوتر، نرم افزار فتوگرامتری، عکس های مذکور را پردازش کرده و برای هر یک از مارکرهای بدون کد یک موقعیت X,Y,Z محاسبه می گردد که این نقاط به عنوان همان نقاط Reference که قبلاً به آن اشاره گردید در هنگام اسکن سه بعدی استفاده می شود.

همـان طـور که گفته شد انـجام عملیـات اسکـن بـدون اطلاعـات فـتـوگـرامتـری نیـز میسـر است اما در این صورت پیشرفت خطا در اندازه گیری هایی که با تعداد تصاویر زیاد همراه است (قطعات بزرگ) غیر قابل کنترل است به طبع دقت آن کاهش می یابد. از جمله مزیت های دیگر و ویژه این دستگاه، تک دوربین بودن آن (یک دوربین و یک پروژکتور) می باشد که این مزیت موجب گردیده دستگاه های اسکنر این کمپانی نسبت به دیگر دستگاه ها قابلیت تصویر برداری با کیفیت و دقت بهتر در قطعات مختـلف مخصوصاً لـبه هـای تیز پره ها و عمق سوراخ ها می باشد . لازم به ذکر است که در این دستگاه ها از کل فضای قابل دید دوربین استفاده می گردد با این تفاوت که در دستگاه های دارای 2 دوربین و یا بیشتر فقط از فصل مشترک دوربین ها استفاده می گردد.

گـرچه جهت افزایش سرعت و همچنین دقت ، بهتر است برای تصیح در Contrast رنگ و همچنین جلوگیری از انعکاس نور در بخش های براق قطعه از پودر سفید رنگ استفاده گردد ولی این دستگاه های COMET قابلیت اسکن قطعات حتی در رنگ های مشکی را نیز دارا می باشد.

امکان استفاده از میز روتاری (گردان) جهت تسریع در امر اندازه برداری از دیگر قابلیت های این دستگاه ها می باشد. این میز توسط نرم افزار قابل کنترل می باشد و در این حالت اکثر مراحل اندازه گیری به صورت اتوماتیک و بدون دخالت نیروی انسانی انجام می گیرد.

نهایتاً فابل اندازه برداری شده به صورت ابر نقاط می باشد.

پس از پذیرش نـهایی فـایل ابر نـقـاط تـوسط نـرم افزار، فایل خروجی به صورت Triangle mesh با مزیت STL آماده جهت مدلسازی می باشد که در شکل زیر قسمتی از فایل نهایی قطعه به صورت Triangle mesh نمایش داده شده است: